Présentation du TRG

Définition : Le TRG

Le TRG[1] (Taux de Rendement Global) permets de mesurer l'efficacité de tous les acteurs concernés par un objectif commun : (déf : TPM[2])

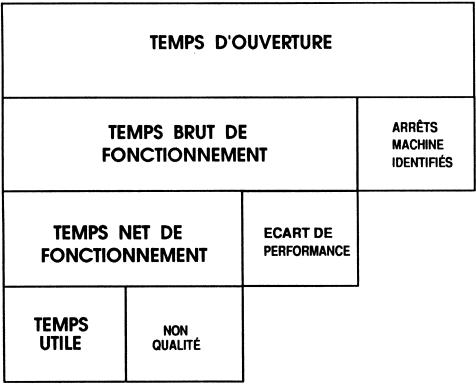

Cette efficacité dépendra des temps suivants

On en déduit que pour être efficace (TRG), il faut que la machine soit disponible (txB), performante (txP), et fabrique des pièces de qualité (txQ)

Taux de rendement global |

|

| |

| |

|

Simulation : Application Tableur

Présentation colorisée à l'aide du tableur : assistance pour le calcul

Les temps de production seront saisis dans la cellule de chaque ligne.

Les temps d'arrêt seront saisis dans la cellule de chaque colonne.

Les taux figurent dans la dernière colonne.

Exploitez votre énoncé pour renseigner tout ce que vous connaissez, et saisir les formules pour faire les calculs des données manquantes (lien ci- dessous pour visualiser le fichier)

Lien pour le téléchargement (ci-dessous)

Remarque :

L'expérience montre qu'il est important en Maintenance totale d'identifier l'ensemble des causes d'arrêt afin de les chiffrer.

Ensuite, en fonction de la culture et de la politique d'Entreprise, ces différentes causes d'arrêt feront l'objet d'un choix dans les priorités d'actions à mener

Fondamental :

L'objectif de la Maintenance Totale est d'attaquer l'ensemble des sources de perte des machines.

Le TRG est un bon indicateur permettant d'orienter les actions à entreprendre concernant :

la remise à niveau et l'amélioration de la machine,

l'affectation de nouveaux rôles aux agents de production.

l'organisation autour du poste de travail,

la maintenance,

le respect des conditions de bases d'utilisation de la machine.

Exemple : Résumé de la démarche de calcul

Évaluez le Temps TO : cernez l'objectif de production maximal recherché

Avec les données de production de pièces bonnes (Qualité) --> Évaluez le TU

Calculez le TRG = TU / TO

Avec la liste des arrêts identifiés (AI), en déduire le TB = TO- AI, en déduire TxB = TB / TO

Calculez le NQ à partir des données concernant les pièces défectueuses (Non-qualité) , en déduire le TN = TU + NQ, en déduire TxQ = TU /TN

Évaluez EP = TB - TN, en déduire TxP = TB / TN

Variantes :

(TO-->AI-->TB) puis (TU-->NQ-->TN) soit 1-4-2-5-6-3

Parfois, on donne dans l'énoncé des taux intermédiaires, on peut donc calculer des temps à partir des taux donnés.

IMPORTANT : La non performance (EP) ne peut normalement pas être observée ou mesurée. Elle sera obligatoirement calculée.