Les défaillances

Définition :

Analyse et actions

Les méthodes de conception permettent de rechercher les défaillances potentielles, pour les anticiper à l'exploitation (plan de maintenance[4]).

Le service maintenance (exploitation) agit pendant l'intervention :

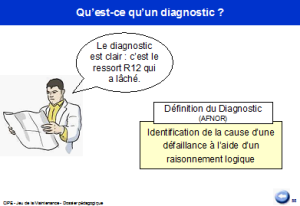

Diagnostic (moyens de détection ?)

Tests (outils de mesures adaptés ?)

Recherche de la pièce (nomenclatures ?)

Réparation (accessibilité ?)

Remise en route (procédures ?)

Les Méthodes Maintenance agissent via l'historique des interventions correctives[5] (retour d'expérience) est une source d'information nécessaire pour adapter le plan de maintenance aux conditions d'exploitation, et le cas échéant, juger de l'opportunité de fiabiliser les équipements (maintenance améliorative[6] ou modificative) :

Compte rendu de l'intervention

Expertise

Gestion des historiques

Analyse des coûts

Maintenance préventive ou conditionnelle

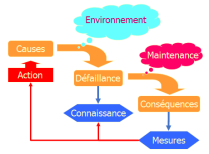

Pour analyser les défaillances, il faut les identifier clairement.

Attention :

L'analyse des défaillances est donc nécessaire à la conception et tout au long de la vie du matériel.

L'identification des défaillances et la bonne compréhension de la chaîne de la défaillance sont un préalable nécessaire à cette analyse.

Exemple :

Exemple : court-circuit, circuit ouvert, modification d'un gain.

Identification des défaillances

On pourra identifier les défaillances et les classer à partir d'une combinaison de 6 paramètres

Mode de défaillance

Définition :

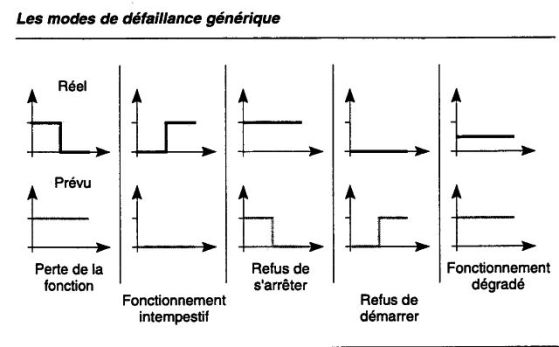

On définit un mode de défaillance, comme l'effet par lequel une défaillance est observable, sur un élément d'un système, sur une fonction, ou sur le système lui même.

Lorsque la fonction est clairement définie, il faut considérer le mode[12] comme "la non-fonction" et/ou la "perte partielle de la fonction", puis chercher si un terme technique est plus approprié.

Les modes de défaillances génériques sont un bon point de départ à une bonne formalisation du mode

Les éléments d'observation sont différents pour le constructeur ou l'utilisateur et sont répertoriés en différents niveaux..

Pour le constructeur :

Matériau

Composant

Fonction élémentaire

Sous-ensemble

Bien ou système

Exemple :

Un véhicule a pour fonction principale de se déplacer : les modes de défaillances possibles sont donc : "ne se déplace plus" ou se "déplace mal". On en déduit que l'"immobilisation", "vitesse insuffisante", "vitesse irrégulière" sont des modes de défaillance acceptables au niveau du système (niveau n) et observables par l'utilisateur.

Autres Exemples : court-circuit, circuit ouvert, modification d'un gain.

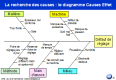

Cause de défaillance

Définition :

L'exemple précédent était relatif à un effet permettant de constater l'apparition de la défaillance.

La cause[13] d'une défaillance est par définition antérieure à l'effet constaté (mode)

Définition de la cause fondamentale[7] de défaillance : Circonstances liées à la conception, fabrication ou à l'emploi, et qui ont entraîné la défaillance.

La recherche des causes devra être recherchée parmi les sous-ensembles ou sous-fonctions de niveau n-1 : "motorisation", "régulation électronique", "énergie", etc ....

Les conséquences

Sécurité des personnes

Un coût direct[14] de Maintenance

Un coût indirect[15] ou de non maintenance

Un coût de non-qualité

Une dégradation du climat de travail